1、Schlammtrocknung

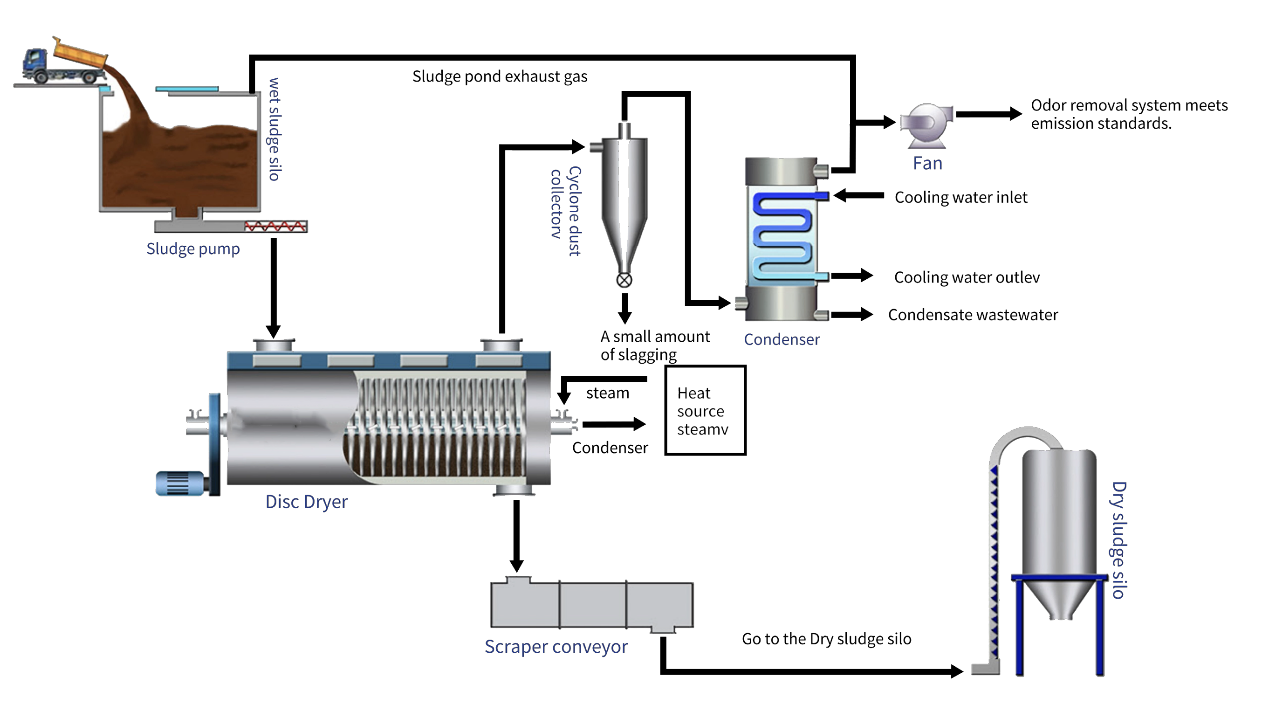

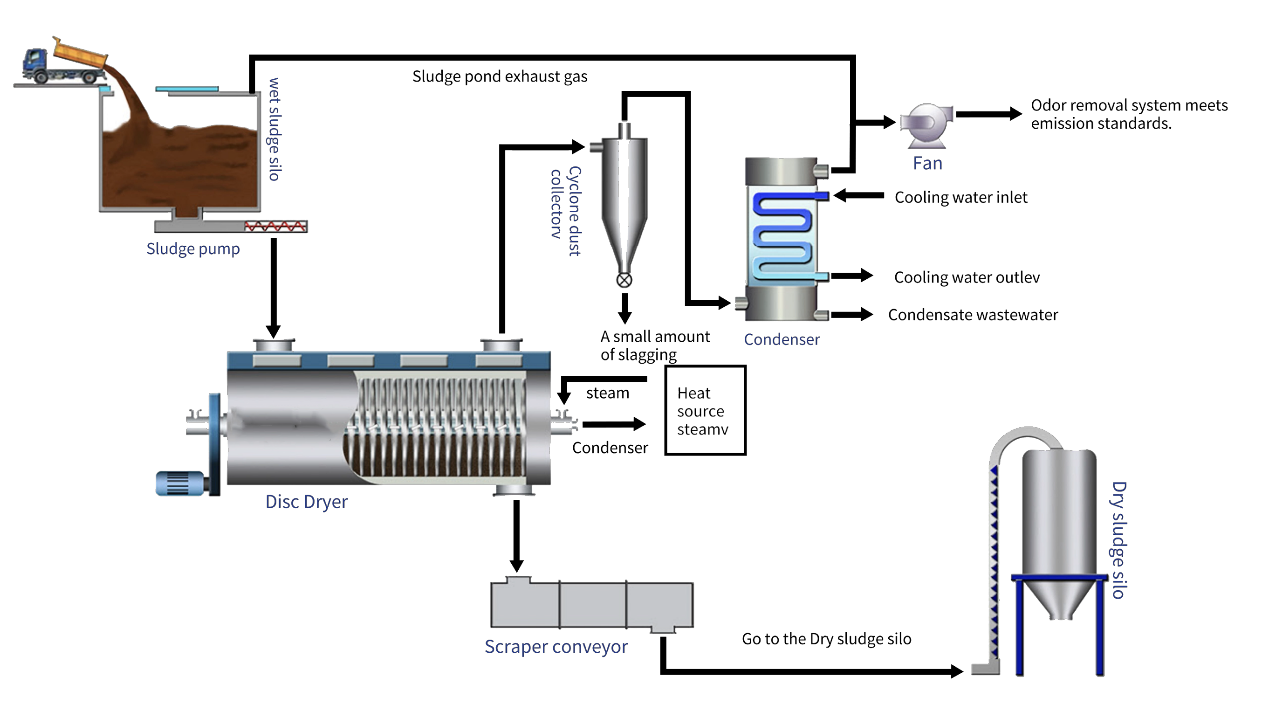

Schlammtrocknungsprozess

Der auf dem LKW montierte Schlamm wird in das Nassschlammsilo eingespeist und anschließend über eine Nassschlammfördereinrichtung zum Scheibentrockner transportiert. Der Dampf wird als Heizquelle genutzt und die Wärme wird durch den Mantel, die Hohlwelle und die Hohlplatte übertragen. Der Schlamm wird indirekt erhitzt und getrocknet.

Der erzeugte Wasserdampf gelangt durch das Saugzuggebläse zum Zyklon-Staubabscheider, eine kleine Menge Schlacke wird ausgetragen, und dann wird der Dampf zum Kondensator geleitet, um das Wasser zu kondensieren, und das nicht kondensierbare Gas wird zur Kesselverbrennung geleitet oder Desodorierungssystem zur Behandlung und dann entladen, um den Standard zu erfüllen. Das verschwendete Wasser wird über die Sammelvorrichtung in das Abwasseraufbereitungssystem geleitet und nach Erreichen des Standards abgeleitet.

Der Trockenschlamm wird über die Fördereinrichtung zum Trockenschlammsilo transportiert und dort zwischengelagert.

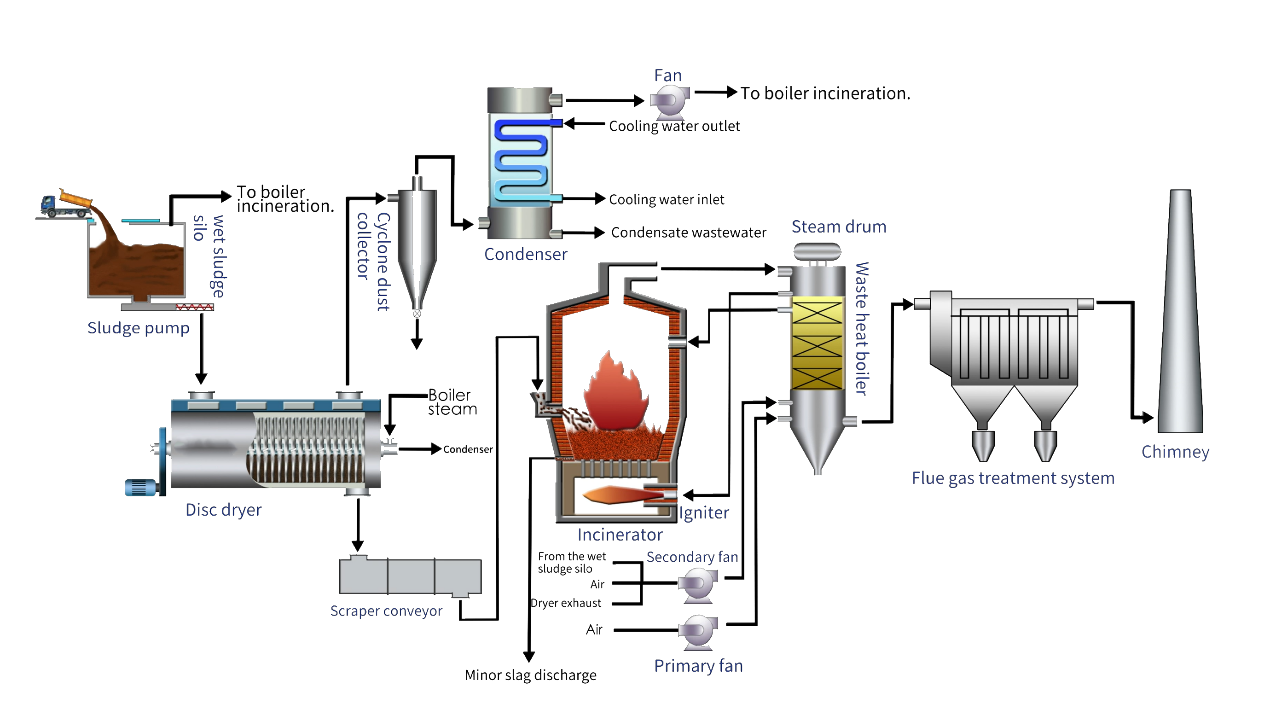

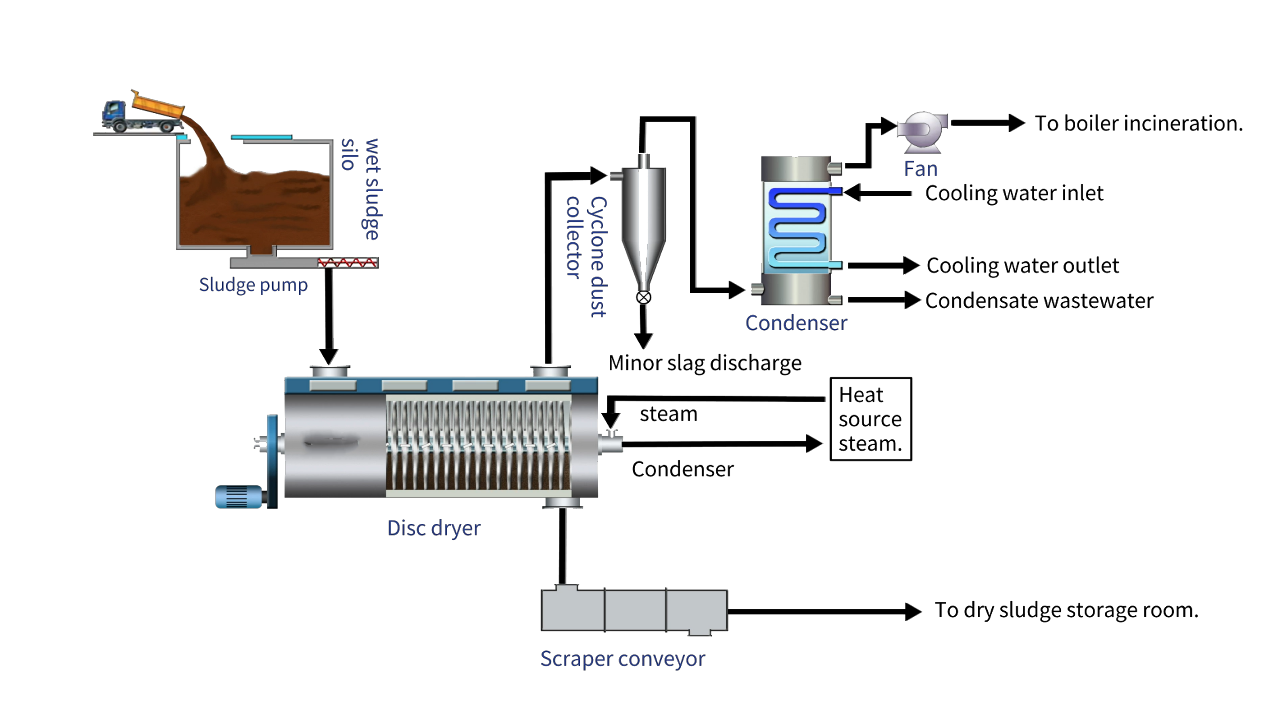

Kollaborativer Entsorgungsprozess für Wärmekraftwerke und Müllkraftwerke

Kollaborativer Entsorgungsprozess für Wärmekraftwerke und Müllkraftwerke

Bei der gemeinsamen Verarbeitung von Schlamm mit Wärmekraftwerken kann nicht nur der Dampf nach der Stromerzeugung durch das Wärmekraftwerk als Trocknungswärmequelle genutzt werden (je nach Parameter die am besten geeignete Wärmequelle finden), sondern auch die vorhandene Verbrennung und Restgasbehandlung genutzt werden Anlagen zur Einsparung von Investitions- und Betriebskosten. Der getrocknete Schlamm wird zum Kohlenlager transportiert, gleichmäßig mit Kohle vermischt und gelangt dann über das Kohlefördersystem des Kraftwerks zur Verbrennung in den Kessel.

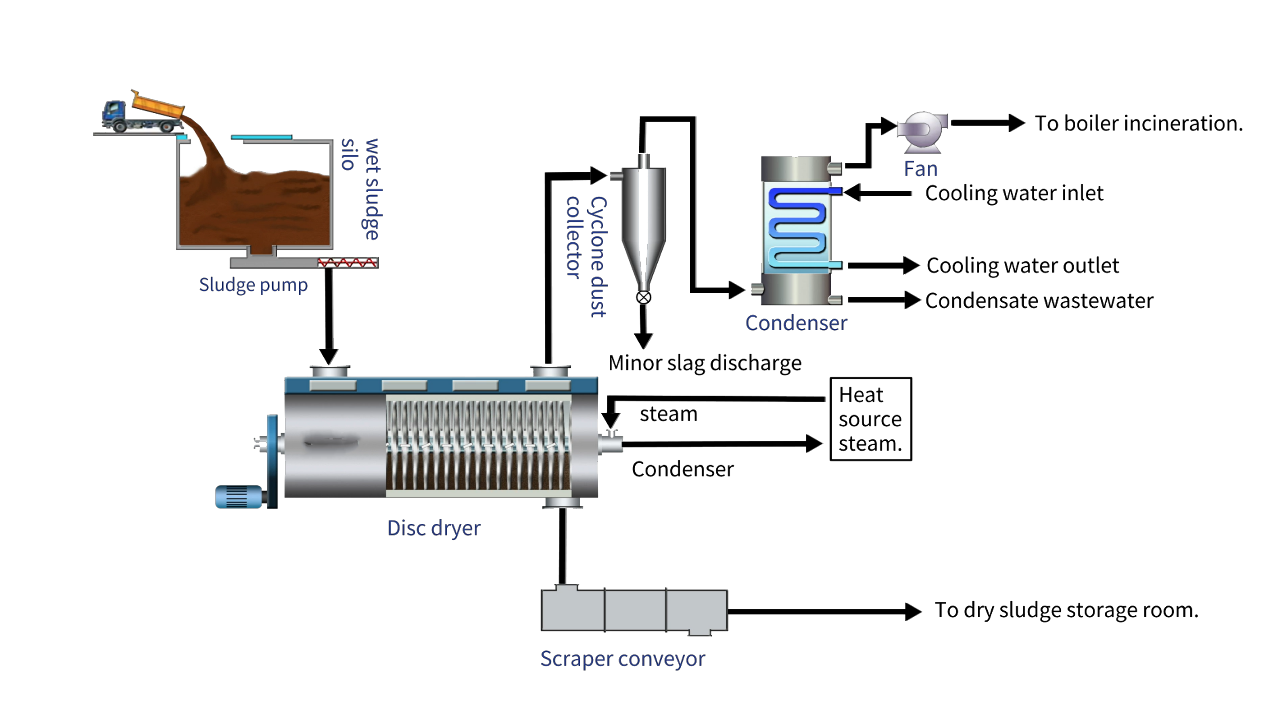

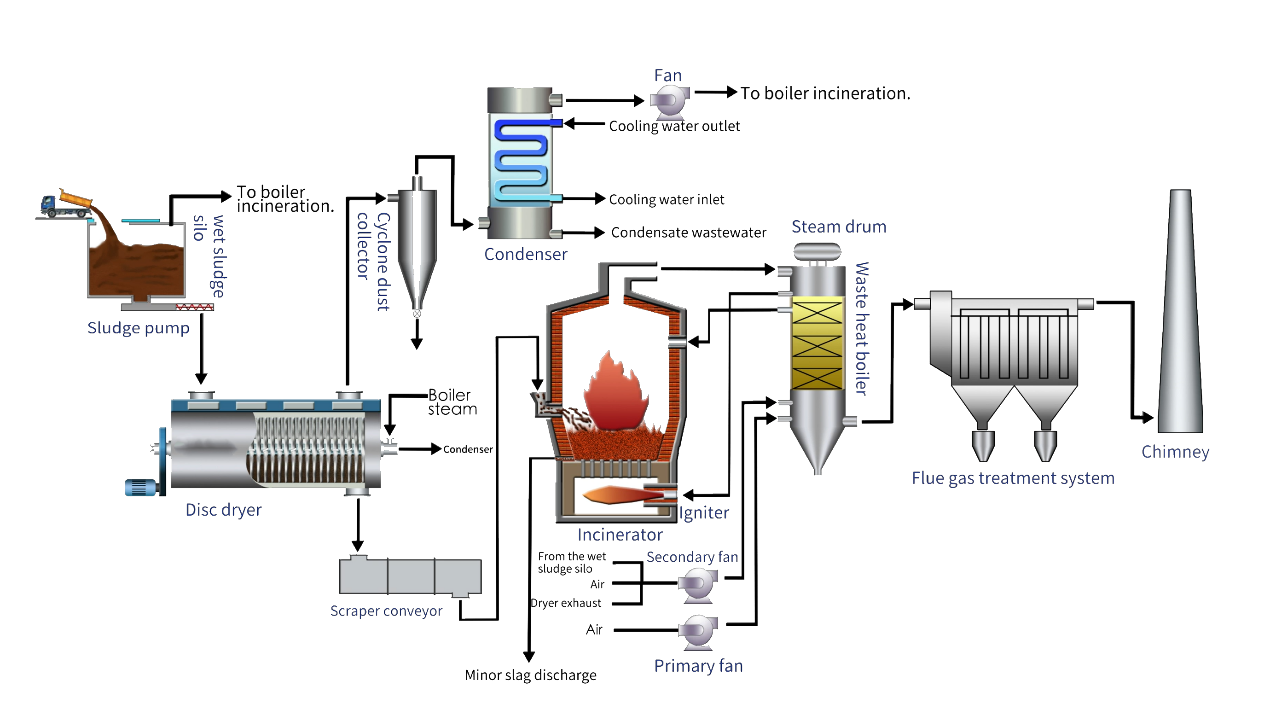

Trocknungsverbrennungsprozess

Trocknungsverbrennungsprozess

Eine gute Lösung ist die Wirbelschichtverbrennung von Schlamm. Aufgrund der starken Turbulenz, der langen Gasturbulenzzeit und der gleichmäßigen Temperaturverteilung kann eine effiziente Verbrennung bei relativ niedrigen Temperaturen und mit weniger Luftüberschuss erreicht werden, was zu hohen Zerstörungs- und Entfernungsraten von Schadstoffen führt. Durch die Abstufung der Verbrennung und die Zugabe von alkalischen Stoffen kann der Gehalt an sauren Stoffen (SOX und HCL) im Rauchgas stark reduziert werden. Wirbelschichtverbrennungsanlagen sind eine Technologie mit hoher Wärmebelastung, lassen sich leicht skalieren und haben eine lange Lebensdauer Hochtemperaturausrüstung und niedrige Betriebs- und Wartungskosten. Das System besteht aus einem Schlammfördersystem, einem Schlammtrocknungssystem, einer Verbrennungsanlage, einem Abhitzedampfkessel, einem Rauchgasbehandlungssystem, einem Aschesammel- und Fördersystem usw.

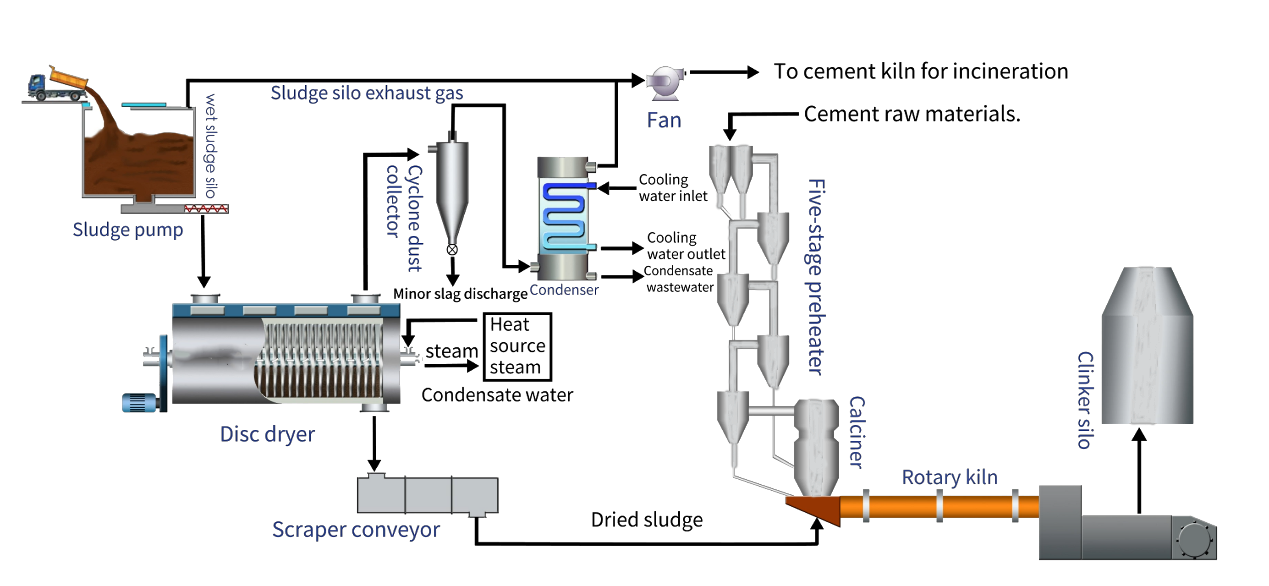

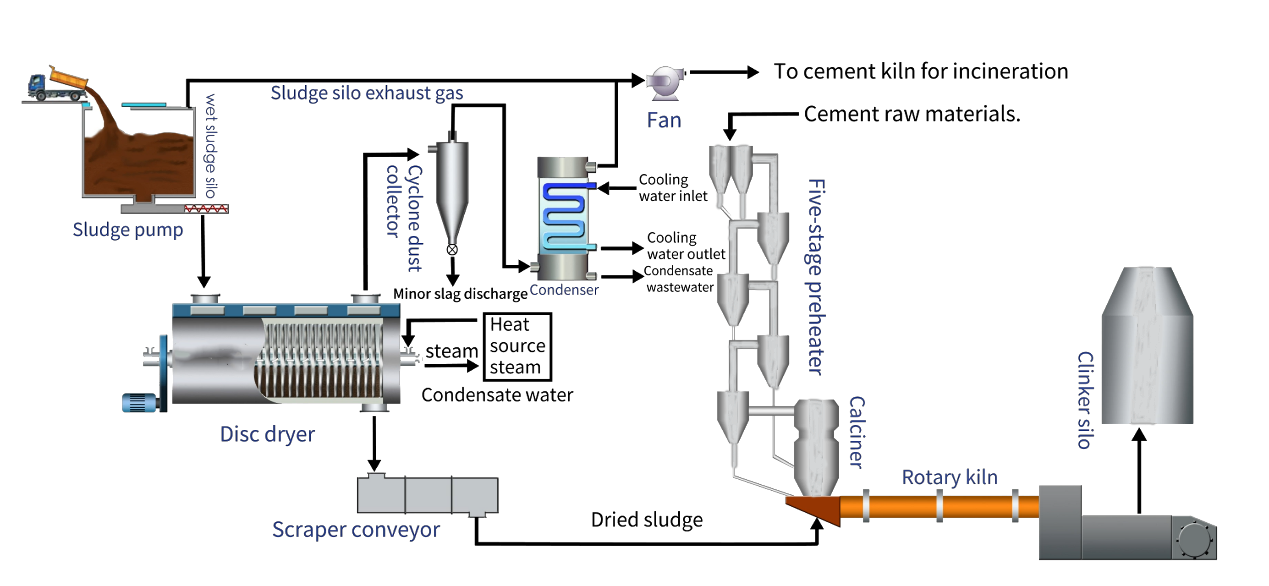

Gemeinsamer Entsorgungsprozess für Zementöfen

Gemeinsamer Entsorgungsprozess für Zementöfen

Nassschlamm wird mit einem Schlammwagen zum Nassschlammsilo transportiert und anschließend in den Trockner gepumpt. Als Wärmequelle für den Trockner wird der Abdampf des AQC- oder SP-Kessels oder der Gegendruckdampfturbine genutzt. Der nasse Schlamm wird quantitativ in den Trockner eingespeist und durch die langsame Drehung der Scheibe gerührt und umgedreht, um die Heizschnittstelle ständig zu aktualisieren und vollständig Wärme mit dem beheizten Körper und der Scheibe auszutauschen, sodass die Oberflächenfeuchtigkeit im Schlamm verdunstet. Gleichzeitig wird der Schlamm während des Transports durch den Führungsmechanismus in Richtung Auslass gedrückt und kontinuierlich gerührt, um eine vollständige Trocknung zu gewährleisten. Der getrocknete Schlamm wird aus dem Auslass abgelassen und als Hilfsbrennstoff zur Zementdrehmühle zur Verbrennungsentsorgung transportiert.

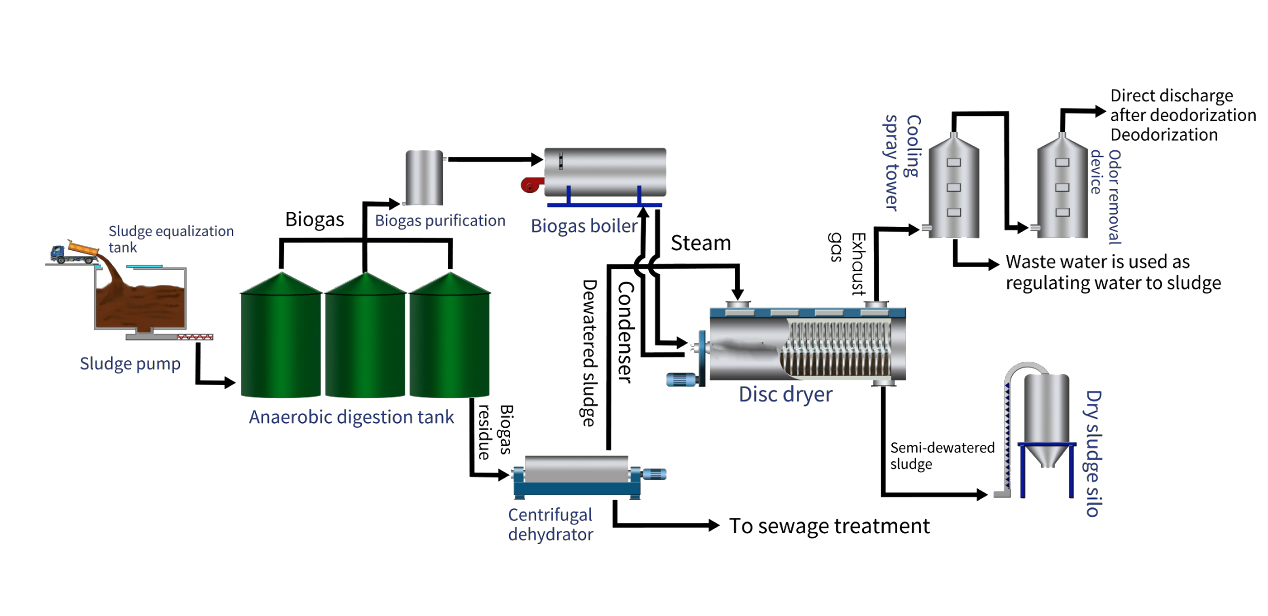

2、Trocknung von Biogasrückständen in der Küche

2、Trocknung von Biogasrückständen in der Küche

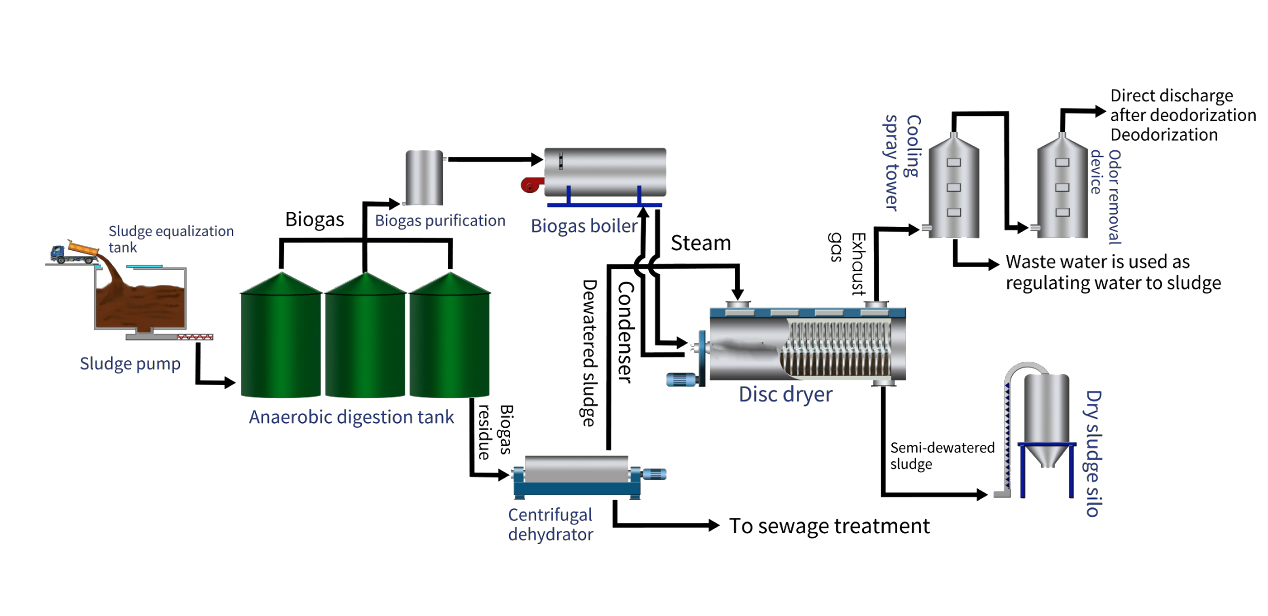

Trocknungsprozess für Biogasrückstände in der Küche

Es wird ein neues Prozessschema für Materialaufschluss und Halbtrocknung vorgestellt.

Das System umfasst zwei Kernabschnitte, einer ist das anaerobe Vergärungssystem der Materialien, der andere ist das Trocknungssystem der Materialien. Die Kombination der beiden entspricht den Anforderungen der nationalen Richtlinie zur Entsorgung von Küchenbiogasrückständen und der allgemeinen Idee, die Behandlung und Entsorgung von Küchenbiogasrückständen auf harmlosem, stabilisierendem, reduzierendem und ressourcenschonendem Weg gründlich umzusetzen.

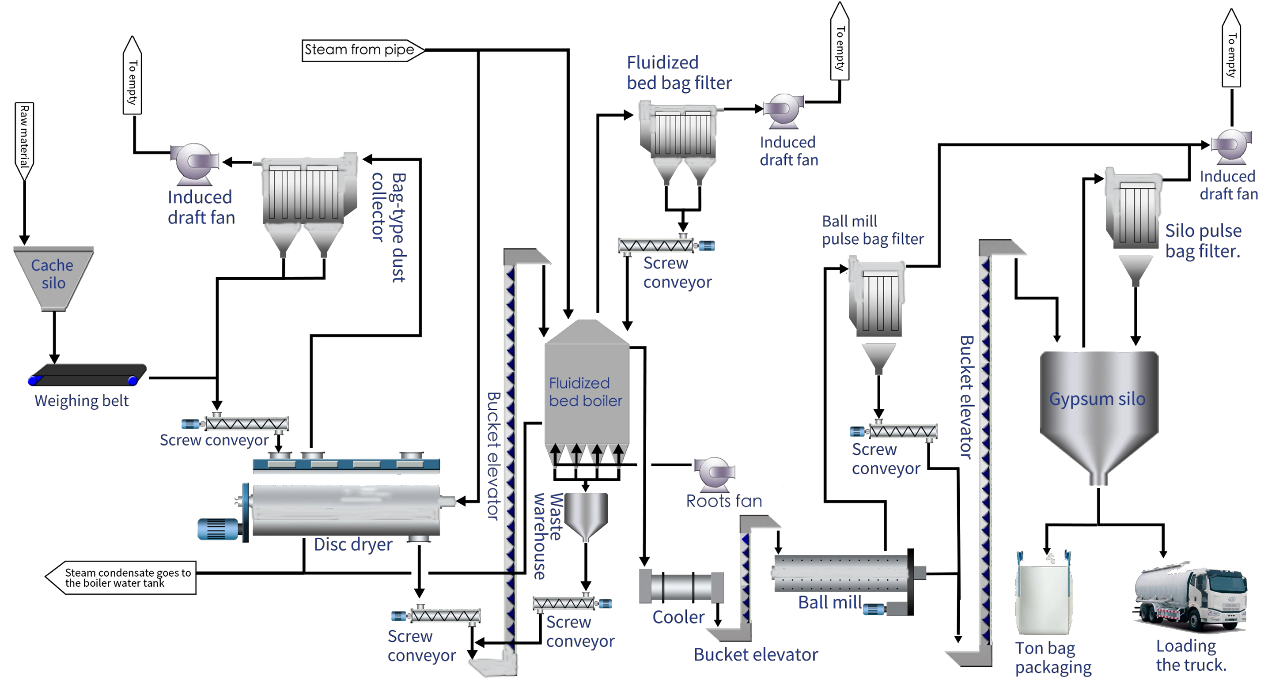

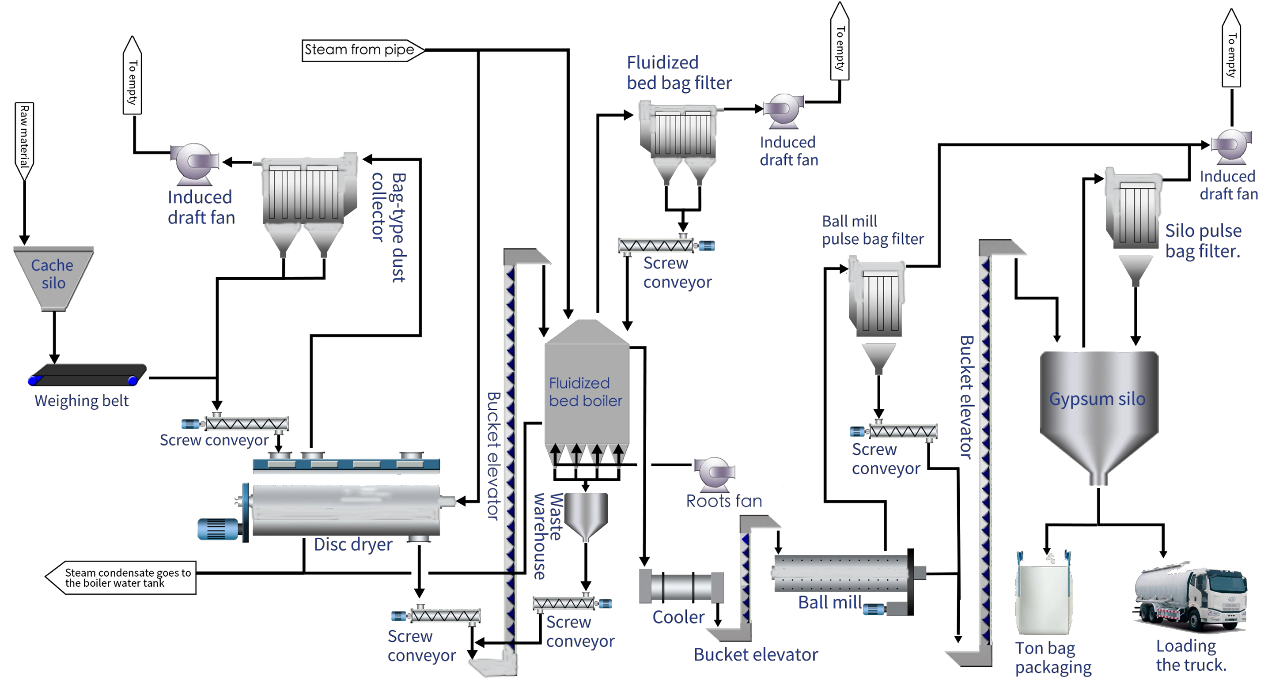

3、Gipstrocknung

3、Gipstrocknung

Gipstrocknungsprozess

Nachdem der entschwefelte Gips zum Lagersilo transportiert wurde, wird er gesiebt und mit einem Band gewogen. Anschließend wird das Material gleichmäßig zum Trocknen in den Scheibentrockner geleitet. Und dann werden Schneckenförderer und Becherwerk in den Ofen eingeführt, um ihn zu Baugips zu kalzinieren. Der Baugips vom Ofen wird über Förderanlagen zur Kugelmühle transportiert. Die Metallkugel in der Kugelmühle trifft ständig auf den Baugips, um den Baugips zu pulverisieren, und wird dann zur Lagerung in den Gipssilo geschickt. Am Boden des Silos befinden sich Massenmaschinen und Tonnencharter, mit denen Massen- und Tonnenverpackungen sowie kleine Säcke verpackt werden können.

4、Trocknung anderer Materialien

4、Trocknung anderer Materialien

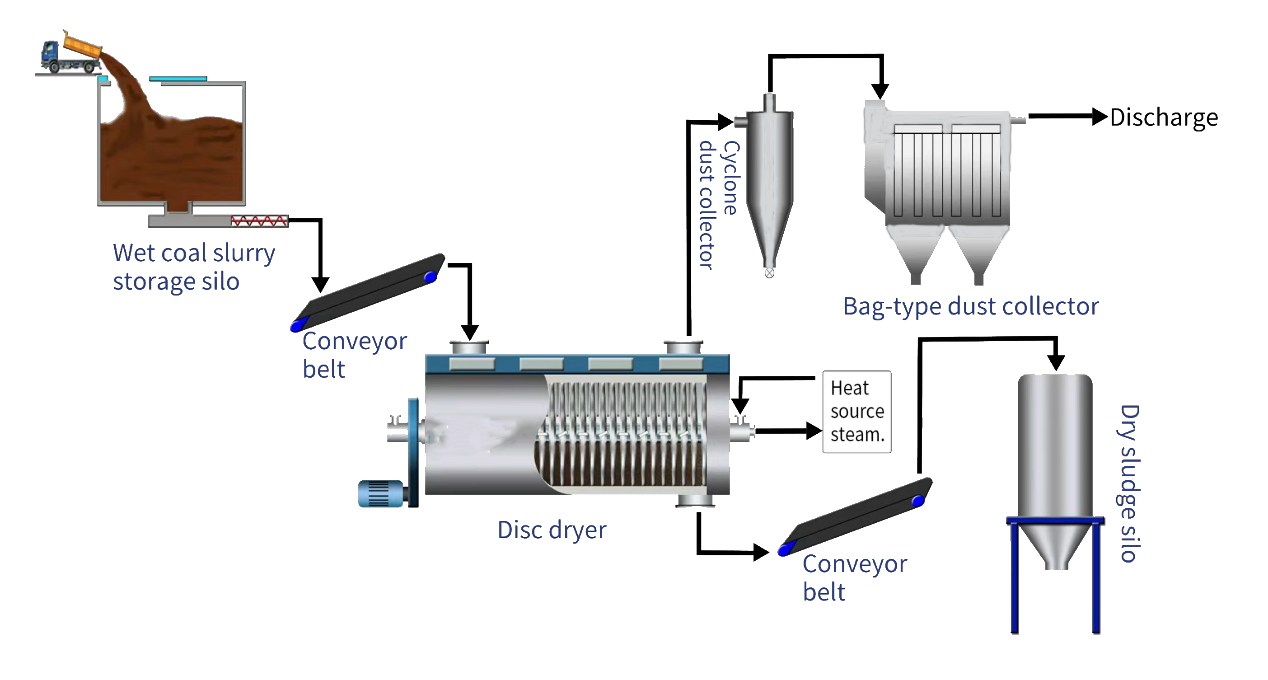

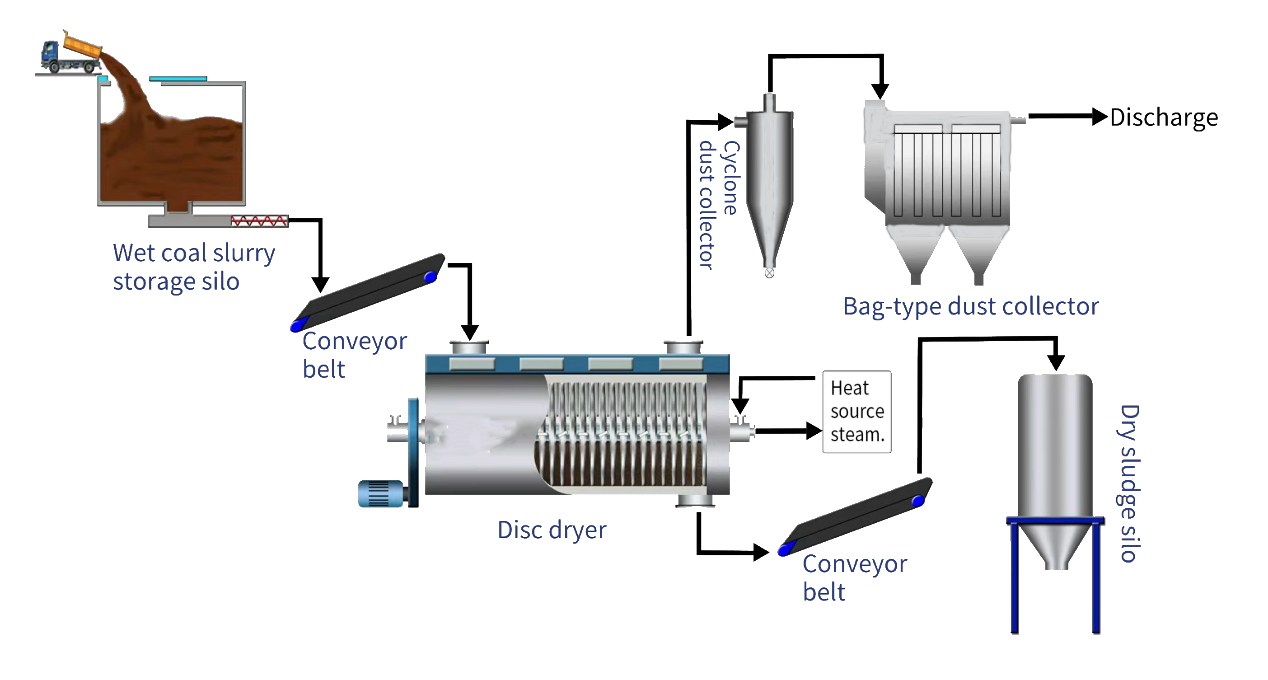

Prozess der Trocknung von Kohleschlamm

Der auf dem Fahrzeug montierte Kohleschlamm wird zum Silo und dann über eine Fördervorrichtung zum Scheibentrockner geleitet. Als Heizquelle dient Sattdampf, die Wärmeübertragung erfolgt über Mantel, Hohlwelle und Hohlscheibe auf die Welle. Der Schlamm wird indirekt erhitzt und getrocknet, der vom Saugzuggebläse des Systems erzeugte Wasserdampf wird zum Zyklon-Staubabscheider + Beutelstaubabscheider geleitet, wobei eine kleine Menge Rückstände ausgetragen wird. Der getrocknete Schlamm wird über die Fördervorrichtung zu einem Trockenschlammsilo transportiert, wo er zwischengelagert und anschließend entsorgt wird.

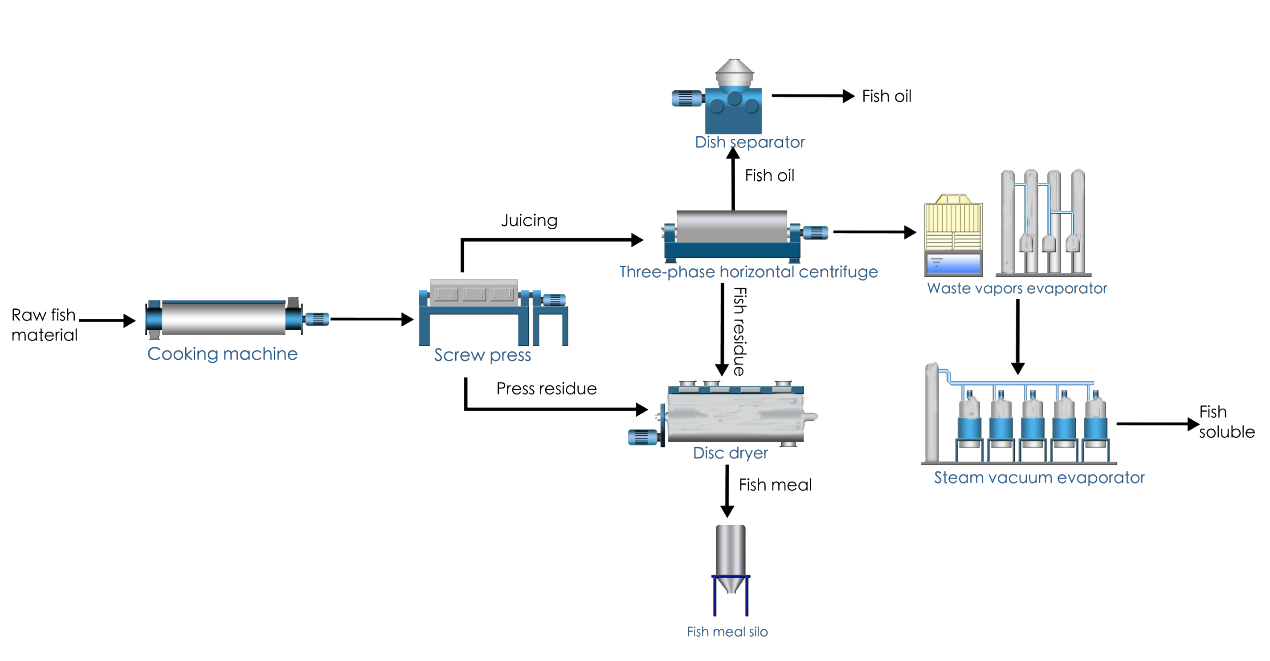

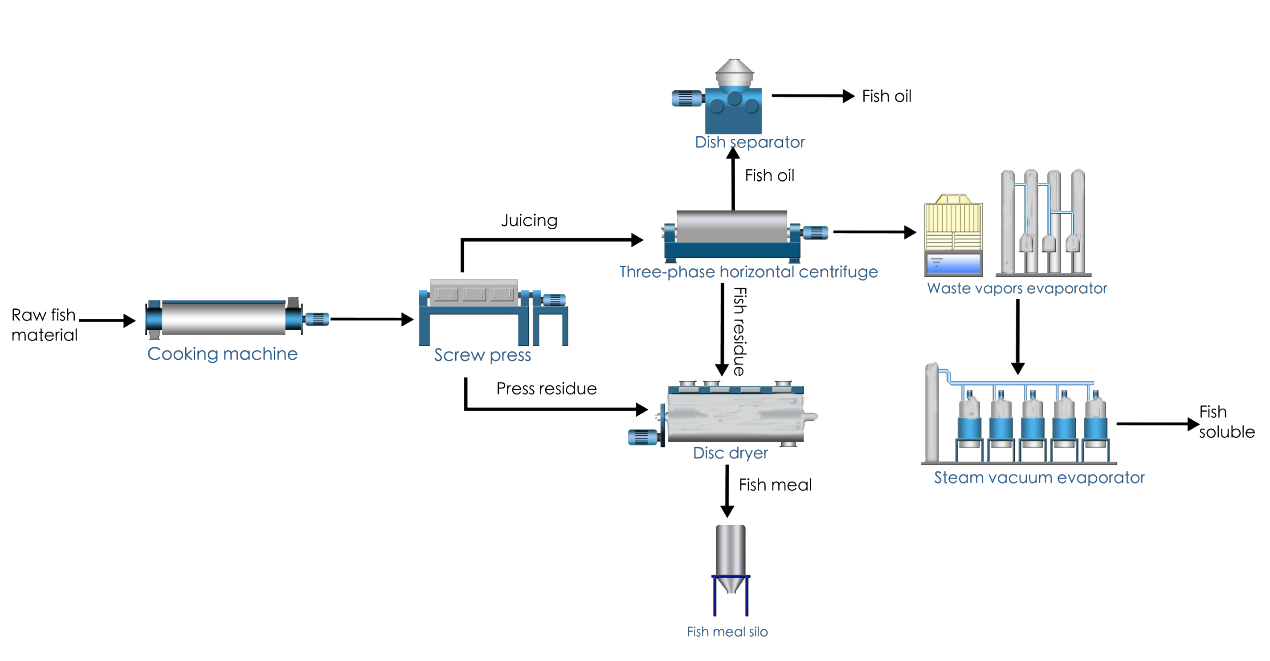

Trocknungsprozess von Fischmehl

Trocknungsprozess von Fischmehl

Der Fischmehltrockner ist ein Gerät, das eine Wärmequelle (normalerweise Dampf) nutzt, um die beim Dämpfvorgang entstehenden Feststoffe zu trocknen und so Fischmehl zu gewinnen. Die Verarbeitung von Fischmehl erfolgt im Allgemeinen durch Prozesse wie Dämpfen, Pressen, Trennen, Trocknen und Mahlen. Als Rohstoffe für die Verarbeitung werden üblicherweise eine oder mehrere Fischarten verwendet, beispielsweise roher Fisch, Fischfilets und Fischreste. Nach der Trennung durch eine magnetische Trennvorrichtung gelangen sie in den Trichter und werden über eine Förderschnecke kontinuierlich der Kochmaschine zugeführt. Nach dem Kochen gelangt das Material direkt in die Presse, und nach dem Pressen durch die Doppelschnecke gelangt der Presssaft in den Saftpool und der Pressrückstand in den Trockner. Das Proteinwasser wird konzentriert und zum gemeinsamen Trocknen in den Trockner gegeben. Der gepresste Saft wird vorab ausgefällt und dann in den Heiztank geleitet. Nachdem es auf eine bestimmte Temperatur erhitzt wurde, wird es einer dreiphasigen horizontalen Schneckenzentrifuge zugeführt, um die Fischreste und den Fischsaft zu trennen. Der Fischrückstand wird im Trockner aufgefangen und der Fischsaft zur Öl-Wasser-Trennung einem Scheibenseparator zugeführt. Das Fischöl wird durch Weiterverarbeitung zum fertigen Produkt Fischöl gewonnen.